Современные технологии заставили «поумнеть» многие привычные нам предметы обихода – часы, пластыри, машины, целые дома и даже города. А что насчет одежды? Такой, которая, например, определяет частоту сердцебиения или регулирует температуру в зависимости от погодных условий. Насколько российские ученые продвинулись в этом направлении?

Об этом в интервью порталу наука.рф рассказала заведующая лабораторией полимерных и композиционных материалов SmartTextiles МНИЦ «Когерентная рентгеновская оптика для установок «Мегасайенс» БФУ им. И. Канта, доцент кафедры инженерного материаловедения и метрологии СПбГУПТД Ольга Москалюк.

– Что такое «умные» ткани?

Однако сегодня мы можем говорить о наличии второго поколения, когда эти элементы являются частью текстиля. Электронные компоненты могут наноситься по технологии печатной электроники, методом шелкографии (трафаретной печати). Либо вплетаются в структуру ткани.

Конечно, для масштабирования еще нужно решить ряд вопросов: повысить устойчивость к механическим воздействиям, добиться сохранения электрических характеристик при деформациях.

– А какие материалы относятся к третьему поколению?

Например, отечественная компания Mircod создала «умную» униформу для суровых условий труда на производстве. Встроенные датчики определяют частоту сердцебиения, температуру, положение тела в пространстве, анализируют концентрацию газов в воздух. Мы также сейчас разрабатываем ткани с интегрированной в них электроникой.

– Благодаря чему удалось прийти к таким инновациям?

Прогресс во многом обусловлен появлением полимерных композитов – материалов на основе термопластичных полимеров, или термопластов. В данном случае мы должны быть благодарны ученым, наработавшим огромный объем знаний о структуре, свойствах полимеров и наночастиц. Они заложили фундамент, благодаря которому на современных станках и другом оборудовании можно быстро создавать образцы с программируемыми свойствами.

– Как выглядит процесс производства? Какая техника для этого нужна?

– Впечатляет! А сколько времени уходит на создание новой продукции?

Дело в том, что материалы, полученные в лаборатории, не всегда можно реализовать на промышленном оборудовании. Согласно общемировой статистике, от идеи до выхода продукта на рынок требуется десять, а то и двадцать лет. Сегодня подход серийного технологического предпринимательства помогает сократить этот промежуток до пяти лет.

Занявшись созданием синтетических электропроводящих нитей, мы десять лет находились в лабораторной стадии. Перейдя в экосистему Фонда инфраструктурных и образовательных программ, получив поддержку Северо-Западного центра трансфера технологий, мы за четыре года запустили несколько стартапов, наладили собственное производство и вывели на рынок ряд продуктов.

– Как эти продукты выглядят и в каких областях применяются?

Исследования начались как раз с этого направления. Погрузившись в тему, мы поняли, что можно создавать не просто антистатические материалы, но и полноценные электропроводящие композиты для текстильной отрасли, способные заменить металлические проводники. Мы их внедрили в тканевые системы обогрева для технического и бытового применения в сферах воздушного, морского и сухопутного транспорта, строительства, создания бытовой мебели, одежды и т. д.

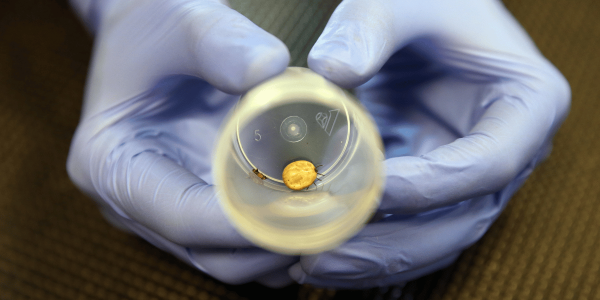

Сейчас реализуем кейсы по новым направлениям. Среди них – антибактериальные, терморегулирующие ткани, текстиль с цветовой индикацией и каркасы для восстановительной хирургии костной ткани.

– Насколько эти материалы гибкие в плане дизайна? Из них можно создать одежду любого цвета и фактуры?

Поскольку мы работаем с углеродными частицами, нити имеют черный цвет. Для их колорирования наносят цветное покрытие или сплетают с нитями нужного цвета. При этом вплетение в обычную ткань электропроводящих нитей позволяет создавать различные визуальные эффекты, например изменение цвета. В отличие от металлов и углеродных нитей, этот материал легко выдерживает многократные деформации и не такой жесткий.

– В прошлом году в Калининграде построили первый завод по производству «умного» текстиля. Как его используют?

– Какие трудности, на ваш взгляд, мешают массово внедрять подобные разработки?

К сожалению, в текстильную промышленность и производство новых материалов инвестиции идут не в таком объеме, как в ИТ-сектор. Важен вопрос регулярной и стабильной финансовой поддержки.

Благодаря накопленным знаниям и опыту мы запустим в сентябре этого года в Санкт-Петербургском государственном университете промышленных технологий и дизайна программу дополнительного образования по цифровому моделированию новых полимерных композиционных материалов. Занятия подойдут не только для студентов, аспирантов, но и опытных специалистов. Участники научатся быстро и правильно моделировать продукцию, что в будущем позволит сократить расходы и время на ее разработку.

Беседовала Анна Шиховец