Каждый раз, когда холодильник гудит, а кондиционер подает холодный воздух, внутри этих устройств работает одна и та же ключевая деталь — компрессор. Его задача — сжать газ-хладагент, который, нагреваясь, а затем остывая, забирает тепло и создаёт холод. Именно так работают все современные системы охлаждения. На сжатии газа основано множество современных технологий: от работы автомобильных двигателей и заправки газовых баллонов до промышленной сварки, производства газированных напитков и систем вентиляции в больницах.

Но у современных установок есть огромный недостаток: до 80% энергии они тратят не на работу, а на бесполезный нагрев, поэтому их КПД редко превышает 30%. Исследователи Пермского Политеха первыми в мире разработали компрессор, который сжимает газы принципиально иначе — плавно и почти без нагрева. В испытаниях установка показала КПД 98% — в несколько раз выше, чем у аналогов.

Аргон — третий по распространенности газ в земной атмосфере после азота и кислорода. Его ключевое свойство — абсолютная химическая инертность. Это значит, что он не горит, не взрывается и не вступает в реакции с другими веществами. Благодаря этому сочетанию доступности и безопасности газ стал незаменимым элементом современной промышленности. Он защищает металл от окисления при сварке, служит наполнителем для энергоэффективных стеклопакетов, сохраняет свежесть продуктов в упаковке, используется в источниках света и создаёт чистую среду для высокоточных производств, например, для выращивания кристаллов в микроэлектронике.

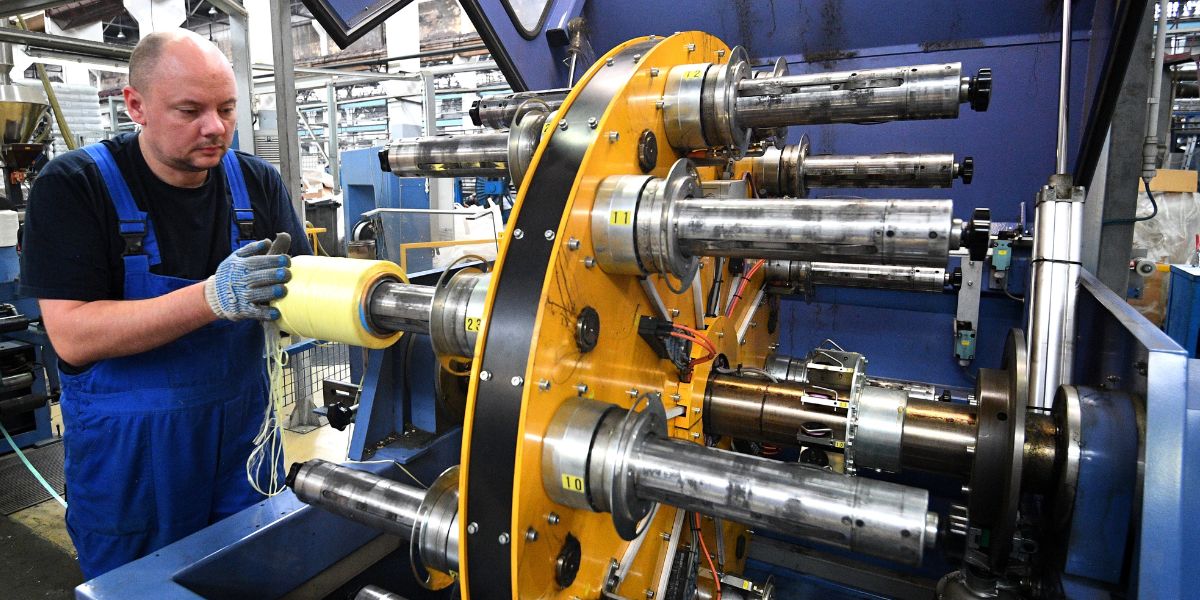

Для всех этих применений аргон необходимо сжимать и хранить под высоким давлением, и эту задачу выполняет компрессор. Это универсальная машина, которая, уменьшая объем газа, резко повышает его давление. Высокое давление — это концентрированная энергия: оно позволяет компактно хранить газы, транспортировать их на большие расстояния и преобразовывать в мощное механическое движение. Благодаря этому компрессоры стали основой множества технологий: они приводят в действие станки на заводах, обеспечивают работу систем вентиляции и холодильников, используются для заправки газовых баллонов, транспортировки природного газа и в двигателях автомобилей и самолётов.

Независимо от типа, все традиционные компрессоры имеют общий недостаток: в процессе быстрого сжатия газ сильно нагревается. Из-за этого значительная часть электроэнергии тратится не на работу по увеличению давления, а на бесполезный нагрев самого газа и деталей машины. Для предотвращения разрушительного перегрева и возгорания требуются сложные и энергоёмкие системы охлаждения, что еще больше снижает общую эффективность и увеличивает расходы. Фактический общий КПД таких компрессорных установок, с учетом всех потерь, редко превышает 20–30%, что делает их очень «прожорливыми» потребителями электроэнергии в промышленности и коммунальном хозяйстве. Эти огромные потери на нагрев воздуха в конечном счете закладываются в стоимость продукции и услуг, влияя на цены для конечных потребителей — от тарифов на вывоз мусора и отопление до стоимости продуктов в магазине.

В новом компрессоре газ сжимается не традиционным механическим способом, а за счет плавного вытеснения его несжимаемой жидкостью — маслом.

Выглядит это так: внутри герметичной камеры находится сжимаемый газ. В ее верхней части — система микрофорсунок, работающая по принципу душа. Через них под давлением распыляется масло, создавая внутри плотный и равномерный дождь из мельчайших капель. Этот «душ» формирует однородный и подвижный жидкий «поршень». Масляный дождь продолжается, и уровень жидкости медленно, но неуклонно поднимается, равномерно уменьшая объем газовой полости и повышая давление.

Поскольку процесс протекает с крайне низкой скоростью, тепло, выделяющееся при сжатии, успевает отводиться через стенки камеры и рассеиваться. В результате температура газа практически не повышается. Такой подход не только минимизирует энергетические потери, но и кардинально повышает безопасность работы. Отсутствие перегрева и локальных высокотемпературных зон исключает риски, связанные с термическим разрушением, возгоранием и взрывом в случае работы с горючими материалами.

Эффективность новой технологии подтверждается результатами испытаний.

«При сжатии аргона температура газа изменилась всего на 3°C — с -70°C до -67°C. Для сравнения, в традиционном компрессоре аналогичное сжатие вызвало бы нагрев на сотни градусов. КПД разработанной установки достиг 98%, что в несколько раз превышает показатели лучших существующих аналогов. Эти цифры означают, что практически вся подводимая энергия преобразуется в полезную работу сжатия, а не рассеивается в виде тепла», — отметил Владимир Сизов, доцент кафедры «Конструирования и технологий в электротехнике» ПНИПУ, кандидат технических наук.

Разработка открывает новые возможности для энергетики и промышленности. Компрессор может стать ключевым компонентом в высокоэффективных тепловых двигателях, системах кондиционирования и тепловых насосах, где сжатие газа является основным энергозатратным процессом. Его внедрение способно сократить потребление электроэнергии в пять раз. Кроме того, технология применима для сжатия природного газа, водорода и других технических газов, что повысит эффективность их транспортировки и хранения. Это не только вопрос экономии, но и серьезный вклад в экологию за счет снижения энергопотребления и выбросов.

Сейчас ученые работают над разработкой двигателя внешнего сгорания, основанного на этом компрессоре.

Статья об исследовании опубликована в материалах конференции «Аэрокосмическая техника, высокие технологии и инновации».