Долговечность и бесперебойная работа любого механизма с движущимися частями — от подшипников электродвигателя до узлов промышленного станка — критически зависит от качества смазочного материала. Он создает защитную пленку между трущимися поверхностями, снижает их истирание, спасает от коррозии, перегрева и загрязнений. Ключевое свойство смазки — износостойкость — способность предотвращать износ деталей.

Однако со временем при эксплуатации она деградирует и ее защитные качества ослабевают. Существующие установки для проверки работоспособности требуют расхода большого количества свежего материала и не позволяют провести его контроль «на месте» в условиях цеха. Ученые Пермского Политеха разработали первый в мире прототип портативного анализатора качества смазки на производстве.

В любом производственном оборудовании есть движущиеся компоненты (механические узлы), например, направляющие элементы токарных станков, шарниры и подвески роботов-манипуляторов, редукторы, подшипники валов или насосов и многие другие. Прямое взаимодействие металлических деталей может привести к поломке, образованию царапин и сколов. Чтобы этого не допустить, узлы трения смазывают специальным промышленным материалом — пластичной смазкой. Кроме того, что она предотвращает прямой контакт деталей, она также отводит лишнее тепло и создает барьер от влаги, тем самым защищая от перегрева и коррозии.

Этому материалу предъявляют серьезные требования. Его качество определяют по плотности, вязкости, прочности, стабильности, содержания механических примесей, воды и растворителей, в том числе и по износостойкости — чем она выше, тем ниже вероятность возникновения дефектов на деталях. Перед применением все смазки подвергают испытаниям в лабораторных условиях на специальном оборудовании, которые имитируют работу механизмов. Такой контроль помогает изучить свойства продукта и узнать, при какой нагрузке он остается стойким, а при какой теряет свою эффективность.

Однако существующие для этого решения обладают рядом недостатков: применяемые устройства дорогостоящие, сложные в эксплуатации и предназначены для проверки лишь «чистого» — свежего материала в лаборатории. Кроме того, только на один опыт затрачивается не менее 10 мл продукта, что при многочисленном анализе в промышленных масштабах приводит к сильным расходам. А главная проблема — это невозможность оценить с их помощью смазки, которые уже используются на производстве, хотя это также необходимо, так как их защитные свойства со временем ослабевают и требуют контроля.

Ученые Пермского Политеха разработали прототип инновационной портативной установки для проверки износостойкости материала прямо в условиях цеха. Ключевое преимущество метода — возможность протестировать смазку, взятую в очень малом количестве (до 0,2 мл) непосредственно из узла трения работающей машины, и определить, исчерпала ли она свой ресурс или еще может использоваться.

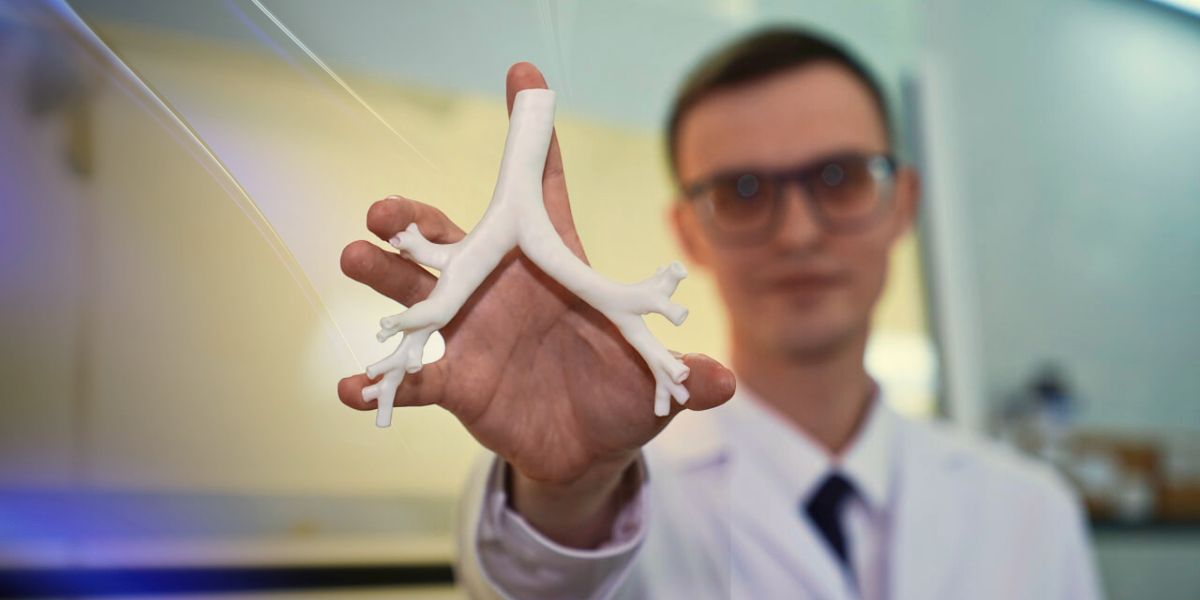

«Предлагаемая конструкция отличается простотой и компактностью. Она имитирует работу пары металлических деталей (узла): вращающийся цилиндрический образец прижимается к неподвижной пластине. Между ними помещается крошечная порция тестируемой смазки (0,15–0,2 мл). Прикладываемая нагрузка регулируется с помощью винтового механизма и измеряется тензодатчиком», — рассказал Макар Ромашкин, доцент кафедры оборудования и автоматизации химических производств ПНИПУ, кандидат технических наук.

«Эксперимент продолжается до тех пор, пока на образце не появится характерное серое окисленное кольцо (признак начала деградации смазки), либо не произойдет „схватывание“ — прямой контакт металлических образцов из-за полного разрушения смазочной пленки. При этом фиксируется время, которое материал выдерживает под конкретной нагрузкой до наступления критического момента», — пояснил Борис Стародубцев, доцент кафедры оборудования и автоматизации химических производств ПНИПУ, кандидат технических наук.

Уникальность конструкции — в минимальном расходе исследуемого продукта и особом типе пары трения (вращающемся цилиндрическом образце и неподвижной пластине). Такое решение позволяет легко и удобно проводить проверку прямо на производстве, тогда как аналогичные машины содержат больше составных частей и требуют значительных затрат сил и времени.

С помощью разработанной лабораторной установки ученые провели 150 экспериментов со смазкой «Литол-24», которая активно используется в промышленности для различных механизмов и узлов, работающих в условиях высоких нагрузок и температур (подшипников качения, шарниров и других). Ее проверяли в двух состояниях: свежей и уже отработавшей определенное время в реальных условиях.

После испытаний прототипа машины трения на установке строится график зависимостей в виде кривой, по которой можно отследить качество материала. Для свежего она имеет определенную форму, а по мере старения его характеристики ухудшаются: время до схватывания сокращается, а форма кривой меняется. Так, проверив продукт из работающего оборудования и сравнив полученный график с эталоном, работники цеха или предприятия на месте смогут сделать точный вывод о степени его износа и остаточных возможностях.

По сравнению с аналогами новая установка для контроля износостойкости ученых Пермского Политеха менее трудоемкая и дорогая, а также требует для тестирования на 98% меньше смазочного материала, сохраняя при этом точность анализа. Метод может стать незаменимым промышленным инструментом, позволяя предотвращать поломки и оптимизировать графики техобслуживания на основе объективных данных о состоянии смазки.

Статья опубликована в журнале «Вестник ПНИПУ. Химическая технология и биотехнология» № 3, 2025. Исследование выполнено по программе стратегического академического лидерства «Приоритет 2030».