3D-печать считается перспективным методом производства коронарных стентов — имплантатов, которые помогают в лечении ишемической болезни сердца. Требования к таким изделиям чрезвычайно высоки: они должны обладать биосовместимостью, гибкостью и прочностью. Среди методов выделяют селективное лазерное плавление, которое часто используют для производства медицинских устройств, однако процесс изготовления стентов таким методом разработан слабо. Ученые Пермского Политеха предложили двухэтапную технологию печати кобальт-хромовых стентов, которая позволяет производить более надежные модели и ускорить процесс их изготовления.

Ишемическая болезнь сердца занимает ведущее место среди сердечно-сосудистых заболеваний взрослого населения, смертности и инвалидизации в мире. Для ее лечения используют коронарные стенты — металлические каркасы, которые устанавливают в просвет сосуда в месте его сужения. Так они восстанавливают кровоток и уменьшают осложнения.

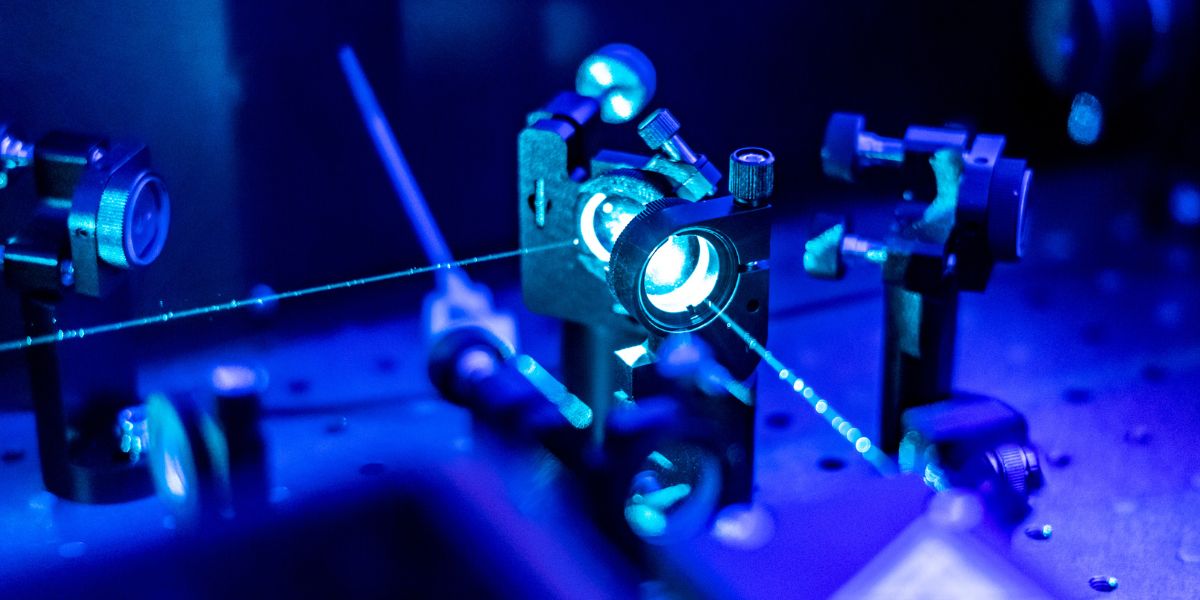

Требования к качеству таких имплантатов высоки, поэтому и методика их изготовления должна быть четко выверенной. Последние 10 лет сердечно-сосудистые стенты создаются с использованием технологии лазерной резки, однако все более востребованным становится метод селективного лазерного плавления, поскольку он позволяет печатать персонализированные изделия со сложной структурой из металла. Однако существует недостаток информации о его применении в производстве имплантатов.

Ученые Пермского Политеха разработали двухэтапную технологию селективного лазерного плавления сердечно-сосудистых стентов из кобальт-хромового сплава и определили наиболее подходящие режимы их изготовления.

«На первом этапе мы провели численное моделирование плавления и определили оптимальные ширину, высоту и глубину проникновения лазера. Это важно, потому что при слишком маленьких значениях стент будет недопустимо тонким и недостаточно прочным, а при слишком больших произойдет отклонение от 3D-модели. Рассчитывалось также тепловое распределение процесса плавления, чтобы он был равномерным. Численное моделирование позволяет избежать многочисленных ресурсозатратных экспериментов для определения подходящих режимов печати имплантатов», — отметил Андрей Дроздов, старший преподаватель кафедры «Инновационные технологии машиностроения», научный сотрудник лаборатории биожидкостей ПНИПУ.

На втором этапе политехники приступали к самому изготовлению стента селективным лазерным плавлением с учетом тех значений, которые были рассчитаны на первом этапе.

«По результатам эксперимента мы определили наиболее оптимальные параметры печати. Учитывались время экспозиции (как долго изделие будет подвергаться лазерному излучению принтера), расстояние от одной точки засветки до другой и мощность лазера принтера. Самыми подходящими режимами стали 40 микросекунд при 15 микрометрах, а также 60 микросекунд при 10 микрометрах — все это на мощности 40 или 42,5 Вт. Непригодными режимами оказались 20 микросекунд при 5-15 микрометрах. У стентов, которые были напечатаны с такими параметрами, обнаруживались дефекты — слишком много пор, трещин и т. д.», — рассказала Полина Килина, доцент кафедры «Инновационные технологии машиностроения», ведущий научный сотрудник лаборатории биожидкостей ПНИПУ, кандидат технических наук.

Двухэтапная технология селективного лазерного плавления, которую разработали ученые Пермского Политеха, может стать альтернативой изготовлению микротрубок и лазерной микрорезке. Четкое моделирование и оптимизация параметров печати позволяют создавать более надежные персонализированные имплантаты по индивидуальной 3D-модели, что способно улучшить состояние пациентов и повысить эффективность лечения ишемической болезни сердца.

Статья опубликована в журнале «Materials». Исследование выполнено при финансовой поддержке Российского научного фонда.